クロスデザインでは、デザイン・樹脂筐体設計などのデジタルデータ作成のみだけでなく、試作品製作や小ロット生産・量産まで、製品開発を伴走致します。

出来上がったデザイン・設計データをもとにシームレスな製品開発が可能です。

このようなご要望に

応えられます

- デザイン・筐体設計後、すぐ試作品が欲しい

- デザイン(筐体設計)からモノづくり、市場投入まで一貫で対応して欲しい

- イメージをはっきりさせるためにモノが欲しい

- 試作品は欲しいが少量でいい

- 複数の種類の試作品を少しずつほしい

- デザイン・筐体設計したものを展示会用として試作品を作りたい

- クラウドファンディングなどで、テストマーケティングや資金調達をおこないたいが、初期費用を抑えて実施したい。

- まだ販売台数が見込めないため、金型を起こさずに少量でモノが作りたい。

クロスグループのモノづくり

当グループでは、真空注型、光造形、表面処理・加飾サービス、光成形など、様々な技術を用いて、開発者の皆様の期待にお応えするモノを納品いたします。

モノづくり工法の紹介

(サービス紹介)

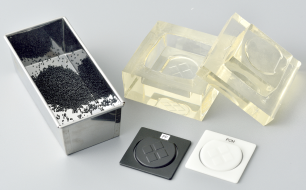

真空注型

真空注型とは、光造形や切削加工などで製作するものをマスターモデルとし、真空注型ゴム型(シリコーン型)を作製し、複製していく工法。真空状態の槽の中で型に注型用ウレタン系樹脂を流し込み樹脂製品を複製する。

真空注型では、真空漕の中で真空状態を作り出し、型に樹脂を流し込むため、型の隅々まで樹脂が行き渡り、気泡ができにくいのが特徴です。非常に短納期で、コストをかけずに高精度の樹脂製品を製作することが出来ます。

光造形

光造形は、3次元CADデータをもとにレーザー光線と光硬化性樹脂を用いて積層造形し、3次元CADでデザインされたモデルと寸分違わない実物モデルを超短納期に作成します。

複雑形状の切削加工と比べると圧倒的な時間短縮が可能となり、切削加工では不可能なアンダーカット部や中空形状などの複雑形状でも一体造形が可能。

急な設計変更でも圧倒的な低コストで対応可能。より速く、より微細な立体モデルを造り出し、開発期間の短縮、コストの圧縮など様々なメリットをご提供致します。

表面処理・加飾サービス

3Dプリンター品や成形品の表面処理加工・塗装はもちろん、樹脂材料以外も対応可能。艶有・無からシボやクリア塗装まで、実製品に近いハイクオリティな仕上がりを社内一貫体制により短納期を実現。

3Dプリンターの出現により形状確認や機能検証が簡単にできるようになりましたが、3Dプリンターは表面が荒く、積層の痕が目立ってしまいます。

試作品を実際の成形品と同等な仕上がりで、展示会やプレゼンに使用されたい方や、3Dプリンターの仕上がりに満足されていない方は、是非一度、お試し下さい。

光成形

光成形は、シリコーンゴム型を用いて熱可塑性樹脂の実モデルを成形する世界初の新技術です。

量産用成形材料(熱可塑性樹脂)を、微粒子状にしてシリコーン型内に充填し、真空圧縮しながら外部から照射された近赤外線光でシリコーンゴム型を透過して、型内に投入した微粒子状の材料を加熱・溶融して成形します。

この工法により、射出成形による実製品と同性能の実モデルを迅速かつ安価に製造することが出来ます。

真空注型が実現する

低コスト少量生産

真空注型による小ロット量産。金型レスで納期短縮・コスト削減・少量多品種のニーズに対応します。

従来、真空注型は主に試作フェーズで用いられてきましたが、3Dプリンターの普及で注型試作の優位性が見直され、多品種少量の時代にマッチした真空注型は、小ロット量産時での検討素材としての地位も確立してきています。

今まで、少量生産では金型費の負担が大きいなど多くの課題があった射出成形に代わる代替え技術として真空注型が注目されています。

真空注型での

小ロット生産の特徴

年間1,000個以内の生産に最適

多品種少量生産に対応。変種変量や多頻度納品にも適しています。

金型レスによるイニシャルコスト削減

金型を起こさず生産するため、イニシャルコストを掛けずに製造することが可能

金型の保管問題の解決

下請け法に則った金型管理の適正化や補給部品の生産に最適

生産垂直立ち上げを実現

今日の商品短命化時代に対応した短期間生産が可能

量産品と同等の

ハイクオリティな注型品

設計時の肉盗みやアンダーカット処理、抜き勾配も不要

通常、射出成形の場合、金型用に抜き勾配やアンダーカットの処理を図面、3Dデータに反映する必要がありました。 しかし、真空注型ではシリコーンゴム型のため、従来の金型設計が不要となります。設計時間の短縮・削減を実現します。

複数回の設計変更による金型改造ではできないランニングチェンジも可能

金型は着手後に設計変更や改造を行うと多大なコストと時間が掛かってしまいます。しかし、真空注型であれば、安価な使い捨てシリコーン型を使用するため、20~30個ごとに設計変更を行う事が可能です。 ランニングチェンジを繰り返す事で、製品の完成度が格段に高まります。

補給部品生産の負担を軽減

お客様が必要な部品を必要とする時に供給することが可能。 短期間で部品が手に入り、破損した際もすぐに代替え部品を用意できます。従来手法と比較して製造コストを大幅に抑えられるため、改造にも適しています。また、今まで課題となっていた金型の保管問題の解決にも役立てられます。

製法比較

| 3Dプリンター | 真空注型 | 射出成形 | |

|---|---|---|---|

| 品質 |

特有の積層痕が発生

使用できる材料には制限があり、方式ごとに使える材料が決まっている。3Dプリンターならではの特徴として積層造形のため、積層痕が残り、積層界面が脆い。精度は金型に比べ劣る。中空構造など複雑な形状も一体成型可能。 |

射出成形同等の高品質

二液の熱硬化性ウレタンやエポキシなどを使用し、樹脂のバリエーションが豊富。意匠面も成形品同等の仕上がりで、異なる材料を一体成形するインサート注型、2色注型も可能。型がシリコーンで作製するため切削や金型と比べると細かな精度は劣る。 |

高品質・高精度

射出成形の寸法精度は±0.1mm程度と言われており、条件によっては100分台の寸法精度も実現可能。材料は、汎用プラスチックからエンプラまで用途に合わせて数多くの様々な樹脂が存在する。複雑なカタチのモノを高品質で作ることができる。 |

| コスト |

材料コスト高3Dプリンターは型が不要なため、材料費以外のコストを大幅に圧縮できる。通常のペレットと比較すると、材料コストは非常に高い。簡単な形状でも、量産でコスト削減できるわけではない。 |

金型レスでコスト削減金型を起こさず、シリコーン型を用いて製造するため、イニシャル費用を大幅に度抑えられる。成形サイクルが長く、射出成形よりも製品コストが高い。 |

金型が必須・コスト高製造には金型が必要。初期投資は何百万~何千万円も必要。一定量以上の販売量が見込めない場合は、金型を製造するコストが高いため使用することが難しい。 |

| 制作期間 |

データがあれば

|

データ準備後

|

金型製造に

|

その他、協力会社での切削加工、板金加工、印刷、射出成形による大量生産なども、ご対応可能です。

お気軽に担当までご相談下さい。